蜂窩板檢測

實驗室擁有眾多大型儀器及各類分析檢測設備,研究所長期與各大企業、高校和科研院所保持合作伙伴關系,始終以科學研究為首任,以客戶為中心,不斷提高自身綜合檢測能力和水平,致力于成為全國科學材料研發領域服務平臺。

立即咨詢蜂窩板材料檢測:守護輕質高強的品質核心

引言

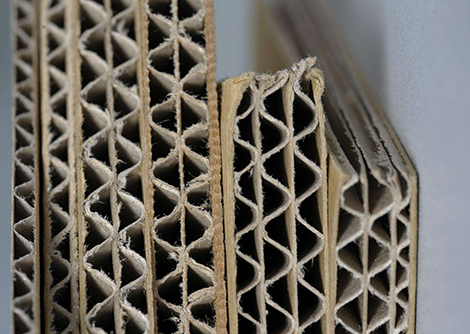

蜂窩板以其卓越的強度重量比、優異的抗壓抗彎性能和出色的隔音隔熱效果,已成為航空航天、軌道交通、建筑裝飾、高端設備制造等領域的明星材料。然而,其獨特的夾層結構(面板-蜂窩芯-面板)也帶來了特定的制造與服役挑戰。可靠的蜂窩板檢測技術,是保障其結構完整性和長期安全服役不可或缺的環節。

蜂窩板的魅力與潛在隱患

蜂窩板的核心優勢源于其仿生結構:輕質的蜂窩狀芯材提供支撐,堅固的面板承受載荷。但這種結構也隱藏著特定的缺陷風險:

- 芯格缺陷:

- 芯格塌陷/壓潰: 局部受力過大或制造不當導致芯格失去支撐能力。

- 芯格變形/不規則: 芯材成型或粘接過程中產生的形狀異常,影響力學性能和外觀。

- 芯材污染/異物: 生產過程中混入雜質,影響粘接或性能。

- 面板缺陷:

- 表面損傷: 劃痕、凹坑、鼓包等,影響美觀和局部強度。

- 分層/內部孔隙: 面板自身復合材料層間分離或內部存在氣泡。

- 粘接界面缺陷 - 核心關鍵:

- 脫粘/弱粘接: 面板與蜂窩芯之間的粘結層失效或粘接強度不足,這是蜂窩板最致命、最常見且最難檢測的缺陷,會顯著削弱整體強度和剛度。

- 膠層不均勻/缺膠: 粘接劑涂布不均或局部缺失。

- 整體結構問題:

- 厚度不均: 面板或芯材厚度偏差超標。

- 翹曲變形: 殘余應力或環境因素導致板件不平整。

- 水分/液體侵入: 密封不良導致芯格內部進水,尤其在航空航天應用中會增重、降低隔熱性甚至結冰膨脹破壞結構。

明察秋毫:蜂窩板檢測方法大全

針對上述隱患,業界發展出多種檢測技術,各有所長:

-

目視檢查:基礎保障

- 內容: 檢查表面損傷、明顯變形、污染、邊緣粘接情況等。

- 優點: 快速、直觀、成本低。

- 局限: 僅能發現表面明顯缺陷,無法探測內部脫粘、芯格內部缺陷。

-

敲擊檢測:經驗的藝術

- 原理: 用小錘或硬幣敲擊表面,通過聲音(清脆/沉悶)和震動反饋判斷粘接質量。

- 優點: 操作簡單,設備便攜,對較大面積脫粘較敏感。

- 局限: 高度依賴操作者經驗,主觀性強,對小缺陷、深埋缺陷或復雜結構效果不佳,難以量化。

-

無損檢測技術:深入探查的主力軍

- 超聲波檢測:

- 原理: 發射高頻聲波進入材料,分析反射/透射波信號(脈沖回波法、穿透傳輸法)檢測內部缺陷(脫粘、分層、芯格缺陷)。

- 優點: 對平面型缺陷(如脫粘、分層)靈敏度高,可測厚度,部分設備可定量評估。

- 局限: 需要耦合劑(水或凝膠),檢測速度相對較慢;對復雜曲面或芯格細密的薄板檢測挑戰大;可能受芯材結構回波干擾。

- 聲振檢測:

- 原理: 激勵工件振動,測量其振動特性(如固有頻率、阻尼)。缺陷會改變局部剛度,引起振動特性變化(機械阻抗法、諧振法)。

- 優點: 非接觸(激光測振)或輕接觸,適用于薄板和大面積檢測掃查速度快。

- 局限: 易受邊界條件、支撐方式影響,量化評估復雜,對深層缺陷靈敏度較低。

- 紅外熱成像檢測:

- 原理: 主動加熱材料表面(閃光燈、熱風),內部缺陷(如脫粘)阻礙熱流導致表面溫度場異常,用紅外相機捕獲。

- 優點: 非接觸、檢測面積大、速度快、結果直觀可視。

- 局限: 檢測深度有限(通常幾毫米),對缺陷厚度和大小敏感;表面發射率差異、環境熱干擾會影響結果;無法直接檢測芯格內部缺陷(除非影響導熱路徑)。

- X射線檢測:

- 原理: 利用X射線穿透材料,密度/厚度差異在膠片或數字探測器上形成灰度差異圖像。

- 優點: 可穿透整個厚度,直觀顯示芯格結構、壓潰、變形、異物、水分聚集等,尤其對金屬蜂窩芯、含鉛防護板等效果好。

- 局限: 設備昂貴、笨重且需輻射防護;對平面型粘接缺陷(如脫粘,其厚度方向密度變化小)靈敏度較低;復合材料面板可能對比度不足。

- 激光剪切干涉與數字圖像相關技術(DIC):

- 原理: 激光剪切: 測量表面在載荷(熱、真空、機械)下微小離面位移形成的干涉條紋異常。DIC: 通過對比加載前后表面散斑圖像計算全場位移/應變。

- 優點: 全場、非接觸、高靈敏度,能直觀顯示缺陷位置和相對大小。

- 局限: 通常需要施加激勵載荷,設備較精密,環境振動敏感,檢測速度相對較慢。

- 超聲波檢測:

挑戰與前沿:精益求精的檢測之路

蜂窩板檢測并非易事,面臨諸多挑戰:

- 復雜結構與材料多樣性: 不同材質(金屬、Nomex、PP等)、芯格尺寸、面板厚度/材質組合帶來迥異的聲學、導熱、力學特性,需定制檢測方案。

- 粘接缺陷的精微探查: 弱粘接(強度不足但尚未完全脫離)的檢測仍是難題。區分脫粘與芯格缺陷也需經驗和技術。

- 曲面與復雜幾何形狀: 限制了超聲波探頭耦合、紅外加熱均勻性等。

- 檢測效率與成本平衡: 高精度方法(如激光剪切、X射線)往往速度慢或成本高。

- 自動化與標準化需求: 人工檢測效率低且一致性差。

未來趨勢聚焦:

- 多技術融合: 結合多種無損檢測方法(如超聲+紅外、聲振+熱成像),互補優勢,提高缺陷檢出率和識別準確率。

- 智能算法與AI驅動: 利用機器學習和深度學習處理海量檢測數據(圖像、波形、頻譜),實現缺陷自動識別、分類、量化評估,減少人為因素。

- 在線/在役監測集成: 開發嵌入式傳感器網絡,實時監測粘接健康狀態(如利用聲發射監測損傷萌生)。

- 快速自動化裝備: 機器人搭載多傳感器進行高速、大面積掃查,適應生產線需求。

- 高分辨率與量化能力提升: 改進傳感器和算法,提升對小缺陷、弱粘接的靈敏度和量化評估精度。

:質量基石,不可或缺

蜂窩板的卓越性能建立在完美的結構完整性之上。從基礎目視到高科技無損手段,完善的蜂窩板和檢測體系是其可靠應用的關鍵保障。面對多樣化的材料和復雜的缺陷形態,不斷創新融合多種檢測技術,并積極擁抱智能化和自動化,是攻克檢測難點、提升質量和效率的必然方向。只有通過嚴格精準的層層把關,蜂窩板才能真正發揮其輕質高強的潛力,安全可靠地服務于前沿工業領域。持續投入檢測科技的研發與應用,是夯實蜂窩板產業發展基礎的明智之舉。

掃一掃關注公眾號

掃一掃關注公眾號