接觸疲勞試驗

實驗室擁有眾多大型儀器及各類分析檢測設備,研究所長期與各大企業、高校和科研院所保持合作伙伴關系,始終以科學研究為首任,以客戶為中心,不斷提高自身綜合檢測能力和水平,致力于成為全國科學材料研發領域服務平臺。

立即咨詢接觸疲勞試驗:材料與零部件耐久性的關鍵評估

引言:理解接觸疲勞的本質

在機械系統中,兩個相互接觸并在壓力下發生滾動、滑動或復合運動的表面,會承受循環變化的接觸應力。這種反復作用的應力,即使低于材料的靜態強度極限,也可能導致表面或次表面萌生裂紋并逐漸擴展,最終引發材料剝落或斷裂,這種現象稱為接觸疲勞失效。接觸疲勞是齒輪、軸承、凸輪、輪軌系統等關鍵機械零部件最常見的失效模式之一,直接影響設備的使用壽命和可靠性。接觸疲勞試驗正是為了科學評估材料或零部件抵抗這種失效的能力而發展起來的專門測試方法。

核心目標與意義

接觸疲勞試驗的核心目標在于:

- 評估材料性能: 測定不同材料(包括基材和表面處理/涂層)在模擬工況下的接觸疲勞強度極限(如赫茲接觸應力)和壽命(循環次數)。

- 優化設計與工藝: 為零部件設計(如幾何形狀、表面粗糙度)和制造工藝(如熱處理、表面強化、潤滑)的選擇與優化提供數據支撐。

- 預測服役壽命: 在加速條件下獲取數據,結合理論模型,預測實際工況下零部件的疲勞壽命和可靠性。

- 失效機理研究: 深入探究接觸疲勞裂紋的萌生位置(表面或次表面(表面或次表面)、擴展路徑及最終失效形式,揭示失效的根本原因。

- 質量控制與標準制定: 作為材料入廠檢驗、產品出廠驗收以及制定相關行業標準(如ISO, ASTM, DIN等)的重要依據。

主要試驗方法與設備

根據接觸形式和加載方式,主要試驗方法包括:

-

雙圓盤試驗:

- 原理: 兩個圓柱形或球冠形試樣(盤)在受載下相互滾動或滾滑接觸。是最基礎、最常用的接觸疲勞試驗方法。

- 設備: 專用雙圓盤試驗機,通常包含精密主軸驅動系統、液壓或伺服加載系統、潤滑系統、溫度控制系統以及振動/噪聲/溫度等監測裝置。

- 特點: 試樣制備相對簡單,應力狀態(赫茲接觸應力)易于計算和控制,可獨立研究滾動、滑動或不同滑差率的影響,便于觀察失效過程。常用于材料篩選和基礎研究。

-

四球試驗:

- 原理: 一個旋轉的頂球在恒定載荷下壓緊并驅動下方浸在潤滑劑中的三個固定球,形成點接觸。

- 設備: 標準化的四球試驗機。

- 特點: 試樣尺寸小,試驗周期相對較短,主要用于評估潤滑劑的極壓抗磨性能和潤滑劑對接觸疲勞壽命的影響,也可用于材料比較。結果通常以失效載荷或一定載荷下的壽命表示。

-

推力球/滾子軸承試驗:

- 原理: 使用實際的小型軸承(如推力球軸承、圓柱滾子軸承)作為試樣,在模擬工況下運行直至失效。

- 設備: 專用軸承疲勞試驗臺架。

- 特點: 試驗條件更接近實際軸承的復雜應力狀態和運行環境(潤滑、溫度、污染等),結果更具工程參考價值,常用于軸承材料、設計和潤滑的最終驗證。成本較高,試驗周期長。

-

齒輪試驗:

- 原理: 使用標準齒輪副或實際齒輪在封閉功率流試驗臺上進行嚙合運轉。

- 設備: 齒輪疲勞試驗臺。

- 特點: 最真實地模擬齒輪的接觸狀態(線接觸、滑動與滾動復合),可研究齒面接觸疲勞(點蝕、剝落)和齒根彎曲疲勞。試驗復雜且昂貴,主要用于齒輪設計和材料的最終驗證。

關鍵試驗參數與標準

嚴謹的接觸疲勞試驗需嚴格控制以下參數,并遵循相關國際或國家標準(如ISO 14635, ASTM STP 771, DIN 51834等):

DIN 51834等):

- 接觸應力: 基于赫茲接觸理論計算的最大赫茲接觸應力 (σH max),是試驗的核心加載參數。通常采用應力-壽命 (S-N) 曲線方法,在不同應力水平下測試直至失效。

- 載荷: 施加在接觸點或試樣上的法向力。

- 速度/轉速: 影響接觸頻率、溫升、潤滑狀態和滑差率。

- 滑差率: 兩接觸表面相對滑動速度與滾動速度之比,對疲勞壽命有顯著影響。

- 潤滑條件: 潤滑劑類型、粘度、供油方式、油溫等至關重要。大多數試驗在潤滑條件下進行。

- 溫度: 接觸區溫度影響:** 接觸區溫度影響材料性能和潤滑狀態。

- 材料與試樣狀態: 材料成分、微觀組織、硬度、表面粗糙度、殘余應力等。

- 失效判據: 明確定義試驗終止的條件,如剝落坑面積達到一定比例(如0.5mm², 2mm², 4mm²)、振動/噪聲超標、扭矩異常增大等。

失效模式與分析

接觸疲勞的典型失效模式包括:

- 點蝕: 早期、較淺的表面或次表面材料剝落,形成小麻坑。常由表面缺陷或潤滑不良引起。

- 剝落: 更嚴重的次表面起源的片狀材料剝落,形成較大凹坑。通常由次表面最大剪切應力處的裂紋萌生和擴展導致。

- 微點蝕/灰色組織: 發生在極高壓和邊界潤滑條件下,表面發生塑性變形和局部微區相變(白層),伴隨微裂紋和細小微粒剝落。

- 深層剝落: 發生在硬化層(如滲碳、感應淬火)與心部交界處,因該處存在較大的硬度梯度和殘余應力變化。

失效分析是試驗的重要環節,通過宏觀觀察、金相顯微鏡、掃描電鏡 (SEM)、能譜分析 (EDS) 等手段,確定失效起源位置、裂紋擴展路徑、斷口形貌特征、是否存在非金屬夾雜物等缺陷,從而判斷失效機理。

數據處理與壽命預測

試驗數據通常處理成:

- S-N 曲線 (Wöhler 曲線): 描述接觸應力水平 (S) 與失效循環次數 (N) 之間的關系。用于確定材料的接觸疲勞極限(無限壽命應力)和有限壽命下的強度。

- 韋布爾分布: 用于分析疲勞壽命的分散性,計算特定可靠度(如90%, 95%, 99%)下的壽命值 (L10, L50 等)。

- L50 等)。

- 壽命模型: 如基于應力的Lundberg-Palmgren理論(廣泛應用于軸承)、基于應變能或斷裂力學的模型能或斷裂力學的模型等,用于將試驗數據外推至實際工況進行壽命預測。

應用領域

接觸疲勞試驗廣泛應用于:

- 軸承行業: 滾動軸承材料(高碳鉻軸承鋼、滲碳鋼等)、熱處理工藝、保持架材料、潤滑脂的研發與質量控制。

- 齒輪行業: 齒輪鋼(滲碳鋼、感應淬火鋼、氮化鋼)、齒輪設計、熱處理變形控制、表面強化(噴丸、研磨)、潤滑油評價。

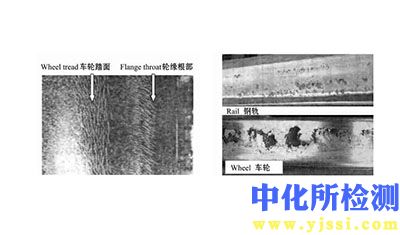

- 軌道交通: 車輪與鋼軌材料的匹配性、輪軌接觸疲勞研究。

- 通用機械: 凸輪、挺柱、鏈傳動等涉及接觸副的零部件。

- 材料科學: 新型合金、復合材料、表面涂層/鍍層(如PVD, CVD, 熱噴涂)的抗接觸疲勞性能研究。

結語

接觸疲勞試驗是連接材料基礎研究與工程應用的重要橋梁。通過精心設計的試驗方案、嚴格控制的參數、標準化的操作流程以及深入的失效分析,能夠為機械零部件的選材、設計、制造工藝優化、壽命預測及可靠性評估提供不可或缺的科學依據。隨著測試技術、監測手段和計算模擬方法的不斷進步,接觸疲勞試驗將繼續在提升機械裝備性能和可靠性方面發揮關鍵作用。

掃一掃關注公眾號

掃一掃關注公眾號